Process : Trophée des Power Gaming Series 2018

Chaque année, l’école Power House Gaming de Mulhouse organise un gros événement E-sport au Palais des Sports, les Power Gaming Series. Celui-ci sert d’examen de fin d’année aux élèves de l’école, qui doivent mettre sur pied une compétition spectaculaire mettant en compétition les meilleures équipes locales pour rafler un cashprize de plus de 7500€.

L’école désirait faire rayonner son événement grâce à un trophée à la hauteur de ses ambitions. Nous avions déjà réalisé celui de l’édition 2017 (plus modeste), et c’est naturellement que nous avons proposé nos services à l’école pour cette nouvelle année.

Nous allons ici vous faire découvrir le processus de création de ce mastodonte de résine, des croquis initiaux aux photos studio, en passant par toutes les (parfois difficiles) étapes de fabrication.

En avant !

Concept

Croquis

Pour commencer le projet, Marie a dessiné quelques croquis pour savoir dans quelle direction nous allions nous tourner.

Assez vite nous avons opté pour des cristaux transparents car le rendu de ce type de trophée est excellent, comme en témoignent de nombreuses réalisations du maitre en la matière : Volpin Props.

Nous avons ici opté pour la version « flammes tournoyantes » pour son look à la fois imposant et pour sa physique originale.

La base est massive pour rester cohérente avec les proportions de la flamme, mais elle reste très sobre avec sa forme en tronc de pyramide (ou « touche de clavier » pour les intimes) et ses deux rainures qui passent tout autour. Cela permet de garder toute l’attention du spectateur sur la gemme.

Enfin, chaque trophée possède une plaque et une couleur spécifique en fonction du jeu qu’il représente, ce qui augmente un petit peu le travail requis, mais augmente beaucoup le prestige de chacun des trophées !

Après avoir validé le design avec notre client, nous avons pu entamer la prochaine étape du processus : passer de la 2D à la 3D !

Dessin 3D

C’est Joris qui s’est chargé de cette étape. Il est plus adepte de la modélisation paramétrique (avec des cotes et des fonctions) que de la modélisation organique (avec des points et des maillages), mais modéliser des flammes de cristal tournoyantes s’est avéré bien trop compliqué en utilisant la modélisation paramétrique. Il a donc fallu s’adapter.

Il a choisi le logiciel Fusion 360, qui grâce à ses capacités de modélisation paramétriques ET organiques, était l’outil idéal pour ce projet. Et la cerise sur le gâteau ? Ces deux types de modélisations fonctionnent de concert pour pouvoir créer des assemblages propres et précis.

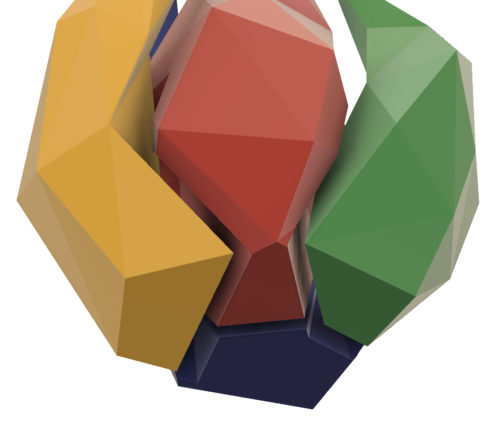

Les quatre flammes ont donc été modélisées une par une, à la main, en partant simplement à chaque fois d’un prisme à cinq cotés. Elles ont ensuite été mises en place pour avoir un premier aperçu de la forme globale.

Une fois terminées et placées, les flammes s’entrecoupaient dans le dessin. Pour créer l’assemblage, il a suffi de « soustraire » chaque flamme à la suivante afin d’obtenir des encoches, qui nous permettront de les encastrer entre elles parfaitement lors de la réalisation.

Pour poser ces flammes, il nous fallait une base digne de ce nom. La forme est très simple à faire et ne demande que quelques fonctions pour prendre forme :

- Un lissage pour créer une touche de clavier

- Deux rainures sur ses côtés

- Une encoche fine sur le dessus pour la plaque du logo PGS

- Une encoche pour imbriquer les flammes dans le socle

- Une petite texture aluminium

Et voilà !

On construit alors une encoche dans la flamme complète :

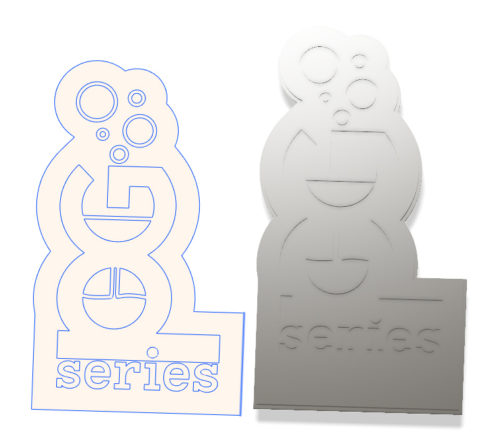

Viennent les plaques du logo PGS et des jeux : elles ont été dessinées sur Illustrator par Marie au préalable, et elles ont pu prendre de la hauteur après un « simple » import dans Fusion360.

Rendu

Travailler sur un rendu n’était pas vraiment indispensable au projet, mais c’est toujours mieux de prendre quelques heures pour avoir une idée précise du résultat de votre modélisation. Cela a permis également à notre client d’avoir une vue sur l’avancement du projet et de l’aspect final que nous recherchions.

Et puis ça claque !

Prototype

Il est maintenant temps de passer aux choses sérieuses : réaliser le prototype, ou « master ».

Pepakura

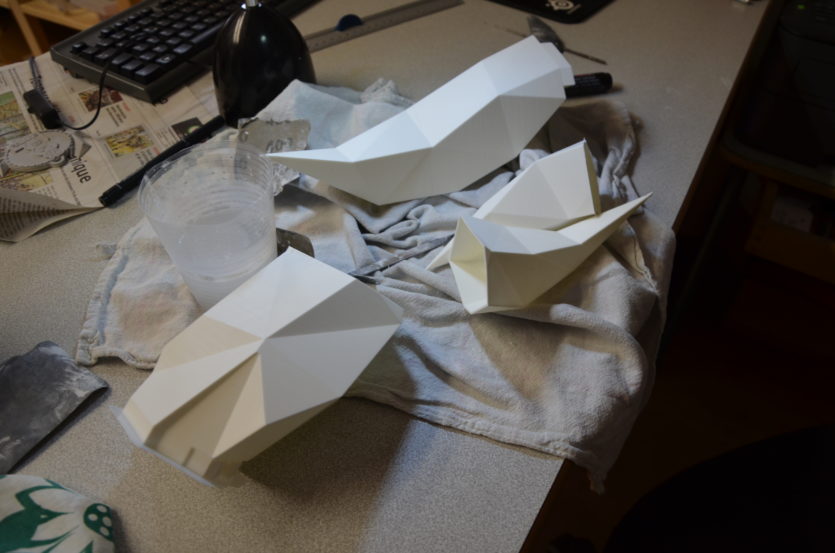

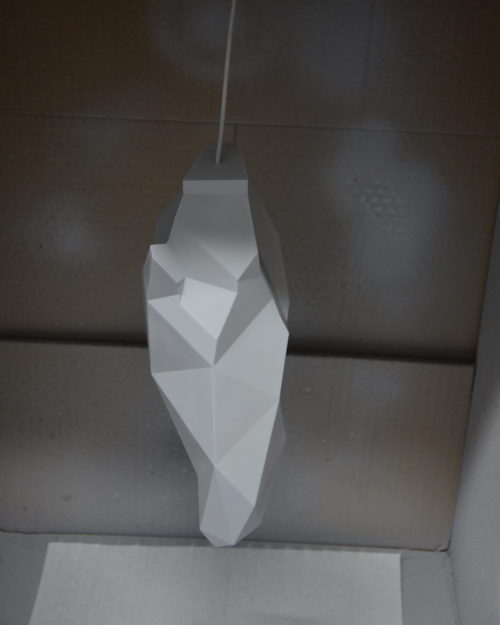

La première idée était d’exporter les modèles 3D des flammes vers Pepakura afin de faire la forme complète en papercraft. Une fois assemblées, les quatre flammes seraient remplies de résine puis séparées et nettoyées pour ensuite être moulées.

Mais l’assemblage en papier est vraiment trop fragile pour tenir de la résine à l’intérieur et l’étanchéité du collage laissait fuiter la résine.

De plus, les encoches sont très précises pour que les flammes s’emboîtent entre elles, et cet assemblage est lui-même inséré dans une encoche située dans la base du trophée, donc la moindre déformation empêcherait l’assemblage du trophée final.

Du coup nous avons abandonné cette idée et sommes partis sur :

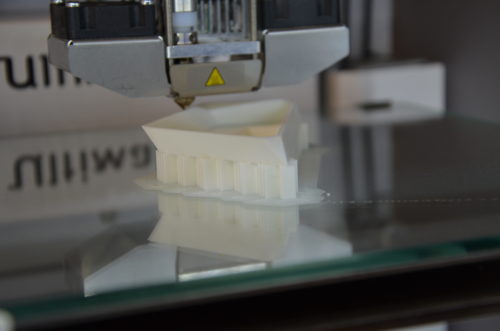

Impression 3D

Avec cette méthode, on gagne beaucoup de temps sur la construction de la forme mais on en perd beaucoup sur son lissage. Par contre la précision est pratiquement parfaite, et l’emboitement des pièces est –quasiment– garanti.

Nous avons donc imprimé chaque flamme en deux parties (elles font de 25 à 33 cm de haut), avec paroi épaisse, sans remplissage, en prenant soin de laisser le haut ou le bas ouvert en fonction de la partie imprimée.

Une fois imprimées, les parties de flamme ont été collées ensemble grâce à de la super glue en faisant très attention à bien aligner les faces. Le moindre décalage pourrait mettre en péril l’assemblage global.

Nos pièces sont maintenant fin prêtes pour passer à l’étape la plus laborieuse.

Lissage

Pour lisser une pièce imprimée en PLA, il n’y a pas quinze solutions, il faut poncer, poncer, et encore poncer.

Pour conserver les angles bien nets de la flamme, Joris a utilisé une lime en métal, qui ne se déforme pas sous la force appliquée par la main. Une fois la surface égalisée, il suffit de passer quelques couches uniformes de mastic en bombe, et continuer à poncer avec des papiers aux grains de plus en plus fins pour arriver à une surface bien lisse au toucher et à la vue. Tant que l’on voit les stries, il faut répéter le processus. Inlassablement…

Découpe laser

Les prototypes des plaques situées sur la base du trophée sont réalisés grâce à une machine géniale : la découpeuse laser. Les mêmes dessins vectoriels ayant servi à modéliser le trophée en 3D sont ici utilisés pour découper des plaques d’acrylique (plastique transparent). Elles sont ensuite collées les unes sur les autres.

La « plaque de jeu » par exemple est faite en trois niveaux : La première plaque située derrière, la deuxième, un peu plus petite, est collée par-dessus pour obtenir une sorte de socle. Les lettres sont collées dessus pour terminer.

L’emplacement des éléments à coller est gravé très finement dans la matière pour un assemblage parfait et aucune trace disgracieuse n’entache le résultat final.

Assemblage

Pour s’assurer que l’assemblage du trophée final se passera bien, il faut faire un essai sur le prototype au préalable.

Grand moment de stress, car si ça ne marche pas, c’est beaucoup de temps perdu à trouver ce qui cloche, et ensuite à le résoudre.

Heureusement pour nous tout s’est bien goupillé, et un simple coup de ponçage a transformé quelques marges un peu trop étroites, en marges bien ajustées.

Voilà ! Notre master est maintenant terminé. On peut passer au prochain gros morceau.

Reproduction

Cette étape consiste à prendre une empreinte de notre prototype afin de le reproduire en plusieurs exemplaires « facilement ». Pour cela, nous allons mouler les différentes parties à part, et utiliser ces moules pour fabriquer des copies de ces parties.

Moulage

Nous avons utilisé un silicone polycondensation de chez Smooth-On, le Mold Max 40, pour l’ensemble du projet, à savoir :

- La base

- Les quatre plaques de jeux

- La plaque du logo PGS

- Les quatre flammes

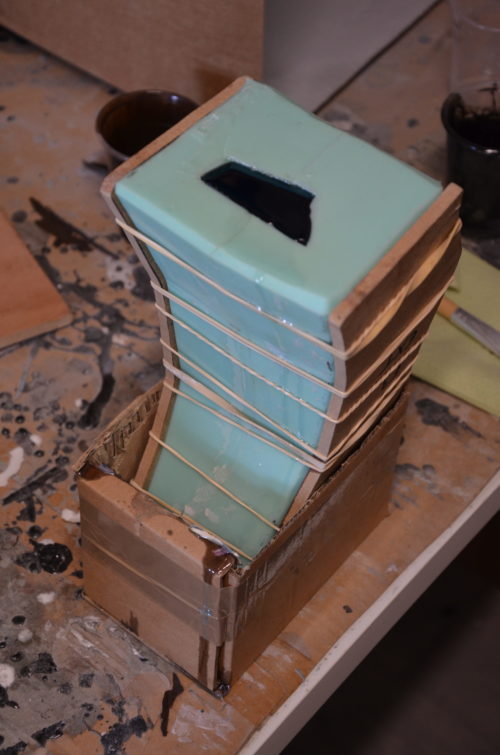

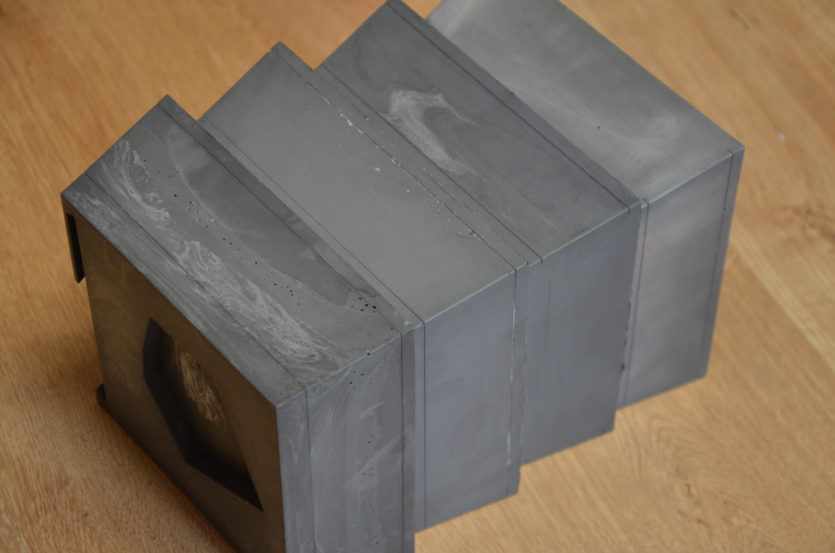

Pour la base, un bon vieux moule bateau a fait l’affaire. Au vu de la taille de l’objet et pour qu’il garde une bonne forme lors des tirages, nous lui avons donné une bonne épaisseur au niveau des parois.

On pensait qu’un moule aussi basique serait facile à utiliser, mais on verra dans la prochaine partie que ce n’est pas si simple !

Les plaques de chaque jeu et celle du logo PG Series ont été moulées en même temps (5 au total). Simplement collées sur une planche en bois, nous avons coulé le silicone par-dessus le tout, et une fois polymérisé, démoulé la grande plaque et découpé chaque moule à part.

Les flammes, elles, ont chacune demandé une plus longue préparation.

Il a d’abord fallu déterminer le bon profil de chaque flamme afin d’utiliser le moins de silicone possible. En effet, placer la flamme dans un sens non optimal aurait pu nous faire utiliser jusqu’à deux fois plus de matière, et le silicone c’est plutôt cher ! Donc un petit travail d’optimisation n’était pas superflu.

Cela nous a permis d’imprimer une feuille de tracés qui allait nous guider pour construire les parois du moule. Ainsi, ceux-ci ont juste la bonne épaisseur pour obtenir un moule assez rigide.

Une fois les parois de carton-mousse bien collées à notre socle de bois, il « suffit » de suivre la démarche pour faire un moule en deux parties, en plaçant la flamme à l’intérieur et en comblant une moitié de la flamme avec de l’argile. La forme des flammes rend la tâche un petit peu compliquée mais cela fait partie de ces situations que l’on apprend vite à gérer lorsque l’on fait du moulage (on place un juron tout en cassant la moitié des parois pour pouvoir atteindre les zones impossibles à atteindre autrement…)

Lorsque les clés sont faites, que l’argile est bien en place et que l’on s’est assuré que le moule était parfaitement propre, on verse le silicone dedans. Une fois encore dans un souci d’économie de matière, nous avons penché le moule pour que le silicone ne s’accumule pas dans un coin inutilement mais qu’il se répartisse bien sur toute la hauteur du cristal.

Vingt-quatre heures après, le premier côté est polymérisé. On retourne notre construction, on retire le socle et l’argile, on nettoie bien le tout, on passe un coup de vaseline partout et on verse la deuxième partie de silicone, à nouveau en penchant le tout pour bien répartir la matière.

Une fois terminé, il ne reste plus qu’à tout démonter et de sortir le master de notre moule pour ne garder que la partie en silicone !

Pour tenir le moule immobile durant le tirage, nous avons découpé des planches de bois de la bonne forme qui viendront entourer notre moule et le maintiendront fermé par des élastiques sur toute la hauteur.

Tirage

Il nous faut donc réaliser quatre flammes de tailles différentes mais de couleur identique pour chaque trophée. Pour cela, nous utilisons des produits de chez Smooth-On, à savoir la résine transparente Smooth-Cast 326 EU et les pigments So-Strong pour la teinter dans la masse.

Le processus semble simple : Une bonne grosse dose de résine, on balance dans le moule et voilà ! Mais ce n’est pas suffisant…

Tout d’abord il nous faut verser la partie B de la résine délicatement dans le gobelet pour éviter les bulles, et y ajouter la bonne dose de colorant pour obtenir une couleur ni trop claire, ni trop foncée. Il faut ensuite mélanger le tout pendant un bon moment pour éviter les filets de colorants qui peuvent rester dans les gobelets et qui cassent l’homogénéité de la couleur finale. Cette précaution est également de mise plus tard, lors du mélange avec la partie A, qui demande à la fois vitesse et délicatesse, car une fois versée, la catalyse commence immédiatement !

Avec nos gobelets pleins de résine, il nous faut maintenant la verser délicatement dans le moule en le penchant de façon à ce que le liquide s’écoule le long de la paroi et ne produise aucune bulle. Nous penchons ensuite le moule dans l’autre sens pour éviter qu’une grosse bulle ne reste piégée dans la base de la flamme. Et on achève le remplissage avec le moule tenu droit.

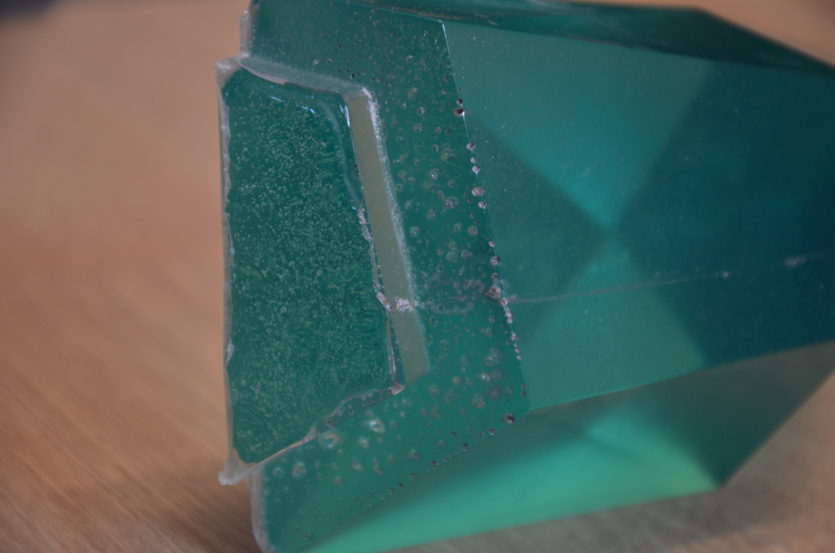

Une fois rempli et placé dans un petit carton stabilisateur, le tout est doucement déposé au fond d’un pot à pression. Une fois fermé et mis sous 4 bar de pression, les bulles qui étaient inévitablement contenues dans notre résine ont été écrasée sous l’effet de la pression jusqu’à être –presque- invisibles à l’œil nu.

Après une heure de catalyse, la résine est solide et prête à sortir du moule. Il faut d’ailleurs faire bien attention car celle-ci peut atteindre des températures impressionnantes, pouvant même brûler les doigts !

On renouvelle ce processus trois fois, afin d’obtenir nos quatre flammes de même couleur, et on passe à la base du trophée.

Comme expliqué précédemment, celle-ci nous a posé plus de problèmes que prévu. En effet, l’idée était de tapisser tout l’intérieur de poudre d’aluminium et de verser un coup de résine et basta. Mais en fait notre résine catalysait trop vite et produisait des bulles disgracieuses en surface, et cela ne se voit pas tant que l’on ne démoule pas l’objet. Et évidemment, on ne peut pas le démouler tant qu’il n’est pas entièrement terminé…

Donc on s’est retrouvés avec 4 pavés de résine parfaitement inutiles et hors de prix, et chaque nouvelle tentative s’accompagnait de diverses prières aux divinités de notre choix. Heureusement on a fini par prendre la main et sortit quatre bases utilisables.

On termine les tirages avec les plaques, réellement faciles à réaliser cette fois-ci. La seule astuce a été d’utiliser de la résine différente pour les tirer sous pression afin d’éviter au maximum la rétention de bulles.

Nettoyage

Par nettoyage, nous entendons ici le retrait du surplus de résine qui arrive inévitablement lors des tirages. Cela peut être des bavures, des renforts, des trous de coulée, de plans de joint, etc. Ils sont retirés à l’aide d’une table à poncer pour les endroits les plus grossiers, et d’un cutter de précision, d’une lime et d’un set de papier abrasif pour les plus petits détails.

Cette étape est la plus rapide à décrire mais la plus longue à réaliser. En effet, chaque petite imperfection dans la résine doit être gommée du mieux possible pour que le résultat soit parfait. Et cela peut demander beaucoup de temps si celles-ci sont profondes.

Une fois bien nettoyées (c’est-à-dire au moins trois mois après !) on est prêts à passer au polissage.

Polissage

C’est Mael qui s’occupe de cette partie, en utilisant notre perceuse à colonne équipée de différentes brosses et de différentes pâtes à polir. Le passage successif de ces produits rend les cristaux un peu plus lisses et shiny à chaque étape, pour finalement obtenir une surface si lisse qu’elle donne l’impression de tenir une vraie gemme dans la main.

Démonstration du rendu en vidéo :

Les plaques subissent le même traitement, pour obtenir un rendu métallique plus vrai que nature.

Résultat

Enfin, vous avez pu l’apercevoir plus haut mais le revoilà : le résultat de cette longue aventure :

Les trophées correspondent presque en tous points à nos attentes et celles de notre client, ce qui signifie un objectif parfaitement accompli et nos petits cœurs remplis de joie.

Conclusion

En tout, ce projet s’est étalé sur un peu plus de deux mois, et nous a apporté une énorme quantité d’expérience dans la production d’objets en résine. Nous sommes particulièrement fiers du résultat obtenu.

Certes nous avons eu quelques ratés, parfois assez coûteux, mais ce sont ces ratés qui nous poussent à raffiner nos techniques et enrichir notre savoir-faire. Toutes ces bulles, bavures et teintes trop sombres ne sont plus qu’un lointain souvenir une fois les trophées livrés.

Ce projet nous a demandé d’investir dans de nouvelles machines et outils (pots à pressions, brosses à polir, etc.), pour travailler le plus proprement possible, et grâce à ceux-ci, nous sommes maintenant équipés pour attaquer des projets toujours plus exigeants à l’avenir !

Michaël

Super taff! C’est quand même hallucinant toutes les étapes pour arriver a ce résultat. C’est ça qu’on aurait du apprendre à l’IUT et pas des cours de réseaux 😀 !